2018年10月12日,由工业和信息化部、国家标准化管理委员会共同组织制定的《国家智能制造标准体系建设指南(2018年版)》(以下简称“指南”)中、英文版在2018世界智能制造大会上正式发布。工业和信息化部科技司副司长沙南生、国家市场监管总局标准技术管理司副司长国焕新、国家智能制造标准化总体组组长赵波和国家智能制造标准化专家咨询组组长尤政共同启动了发布仪式。

指南是在工业和信息化部、国家标准化管理委员会联合发布的《国家智能制造标准体系建设指南(2015年版)》基础上修订完成的。指南进一步加强了标准体系构成要素及相互关系的说明,着重体现了新技术在智能制造领域的应用,突出强化了标准试验验证、行业应用与实施,为智能制造产业健康有序发展起到指导、规范、引领和保障作用,对于推动我国智能制造标准国际化具有重要意义。

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。智能制造是落实我国制造强国战略的重要举措,加快推进智能制造,是加速我国工业化和信息化深度融合、推动制造业供给侧结构性改革的重要着力点,对重塑我国制造业竞争新优势具有重要意义,“智能制造、标准先行”,标准化工作是实现智能制造的重要技术基础。为指导当前和未来一段时间智能制造标准化工作,解决标准缺失、滞后、交叉重复等问题,落实“加快制造强国建设”,工业和信息化部、国家标准化管理委员会在 2015 年共同组织制定了《国家智能制造标准体系建设指南(2015 年版)》并建立动态更新机制。按照标准体系动态更新机制,扎实构建满足产业发展需求、先进适用的智能制造标准体系,推动装备质量水平的整体提升,工业和信息化部、国家标准化管理委员会共同组织制定了《国家智能制造标准体系建设指南(2018 年版)》。

建设思路

国家智能制造标准体系按照“三步法”原则建设完成。第一步,通过研究各类智能制造应用系统,提取其共性抽象特征,构建由生命周期、系统层级和智能特征组成的三维智能制造系统架构,从而明确智能制造对象和边界,识别智能制造现有和缺失的标准,认知现有标准间的交叉重叠关系;第二步,在深入分析标准化需求的基础上,综合智能制造系统架构各维度逻辑关系,将智能制造系统架构的生命周期维度和系统层级维度组成的平面自上而下依次映射到智能特征维度的五个层级,形成智能装备、智能工厂、智能服务、智能赋能技术、工业网络等五类关键技术标准,与基础共性标准和行业应用标准共同构成智能制造标准体系结构;第三步,对智能制造标准体系结构分解细化,进而建立智能制造标准体系框架,指导智能制造标准体系建设及相关标准立项工作。

关键技术与标准

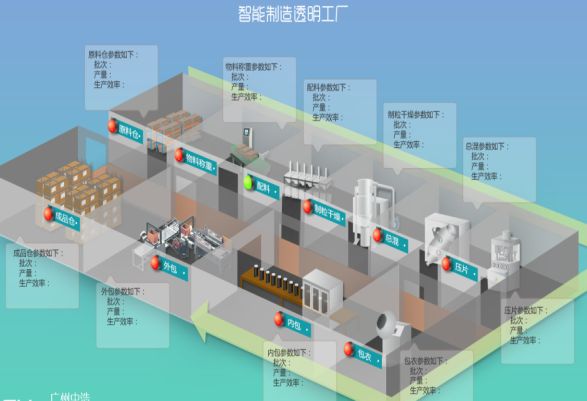

主要包括智能装备、智能工厂、智能服务、智能赋能技术和工业网络等五个部分。

1. 智能装备标准

主要包括识别与传感、人机交互系统、控制系统、增材制造、工业机器人、数控机床及设备、智能工艺装备等七个部分,如图所示,其中重点是识别与传感、控制系统和工业机器人标准。主要规定智能传感器、自动识别系统、工业机器人等智能装备的信息模型、数据字典、通信协议、接口、集成和互联互通、优化等技术要求,解决智能生产过程中智能装备之间,以及智能装备与智能化产品、物流系统、检测系统、工业软件、工业云平台之间数据共享和互联互通的问题。

智能制造标准体系结构

智能制造标准体系结构包括“A 基础共性”、“B 关键技术”、“C 行业应用”等三个部分,主要反映标准体系各部分的组成关系。智能制造标准体系结构图如图所示。

具体而言,A 基础共性标准包括通用、安全、可靠性、检测、评价等五大类,位于智能制造标准体系结构图的最底层,是 B 关键技术标准和 C 行业应用标准的支撑。B 关键技术标准是智能制造系统架构智能特征维度在生命周期维度和系统层级维度所组成的制造平面的投影,其中 BA 智能装备对应智能特征维度的资源要素,BB 智能工厂对应智能特征维度的资源要素和系统集成,BC 智能服务对应智能特征维度的新兴业态,BD 智能赋能技术对应智能特征维度的融合共享,BE 工业网络对应智能特征维度的互联互通。C 行业应用标准位于智能制造标准体系结构图的最顶层,面向行业具体需求,对 A 基础共性标准和 B 关键技术标准进行细化和落地,指导各行业推进智能制造。

智能制造标准体系结构中明确了智能制造的标准化需求,与智能制造系统架构具有映射关系。以大规模个性化定制模块化设计规范为例,它属于智能制造标准体系结构中 B关键技术-BC 智能服务中的大规模个性化定制标准。在智能制造系统架构中,它位于生命周期维度设计环节,系统层级维度的企业层和协同层,以及智能特征维度的新兴业态。

通用标准

主要包括术语定义、参考模型、元数据与数据字典、标识等四个部分。术语定义标准用于统一智能制造相关概念,为其他各部分标准的制定提供支撑。参考模型标准用于帮助各方认识和理解智能制造标准化的对象、边界、各部分的层级关系和内在联系。元数据和数据字典标准用于规定智能制造产品设计、生产、流通等环节涉及的元数据命名规则、数据格式、数据模型、数据元素和注册要求、数据字典建立方法,为智能制造各环节产生的数据集成、交互共享奠定基础。

标识标准用于对智能制造中各类对象进行唯一标识与解析,建设既与制造企业已有的标识编码系统兼容,又能满足设备互联网协议(IP)化、智能化等智能制造发展要求的智能制造标识体系。

安全标准

主要包括功能安全、信息安全和人因安全三个部分。功能安全标准用于保证控制系统在危险发生时正确地执行其安全功能,从而避免因设备故障或系统功能失效而导致生产事故,包括面向智能制造的功能安全要求、功能安全系统设计和实施、功能安全测试和评估、功能安全管理等标准。信息安全标准用于保证智能制造领域相关信息系统及其数据不被破坏、更改、泄露,从而确保系统能连续可靠地运行,包括软件安全、设备信息安全、网络信息安全、数据安全、信息安全防护及评估等标准。人因安全标准用于避免在智能制造各环节中因人的行为造成的隐患或威胁,通过合理分配任务,调节工作环境,提高人员能力,以保证人身安全,预防误操作等,包括工作任务、环境、设备、人员能力、管理支持等标准。

可靠性标准

主要包括工程管理、技术方法两个部分。工程管理标准主要对智能制造系统的可靠性活动进行规划、组织、协调与监督,包括智能制造系统及其各系统层级对象的可靠性要求、可靠性管理、综合保障管理、寿命周期成本管理等标准。

技术方法标准主要用于指导智能制造系统及其各系统层级开展具体的可靠性保证与验证工作,包括可靠性设计、可靠性预计、可靠性试验、可靠性分析、可靠性增长、可靠性评价等标准。

检测标准

主要包括测试项目、测试方法等两个部分。测试项目标准用于指导智能制造装备和系统在测试过程中的科学排序和有效管理,包括不同类型的智能制造装备和系统一致性和互操作、集成和互联互通、系统能效、电磁兼容等测试项目标准。测试方法标准用于不同类型智能制造装备和系统的测试,包括试验内容、方式、步骤、过程、计算分析等内容的标准,以及性能、环境适应性和参数校准等。

评价标准

主要包括指标体系、能力成熟度、评价方法、实施指南等四个部分。指标体系标准用于智能制造实施的绩效与结果的评估,促进企业不断提升智能制造水平。能力成熟度标准用于企业识别智能制造现状、规划智能制造框架与提升智能制造能力水平提供过程方法论,为企业识别差距、确立目标、实施改进提供参考。评价方法标准用于为相关方提供一致的方法和依据,规范评价过程,指导相关方开展智能制造评价。实施指南标准用于指导企业提升制造能力,为企业开展智能化建设、提高生产力提供参考。